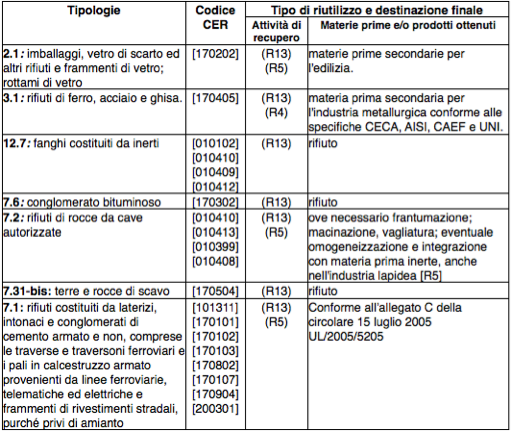

Recupero rifiuti speciali non pericolosi in procedura semplificata art. 216 D.lgs. 152/06 e s.m.i.

Elenco dei codici autorizzati

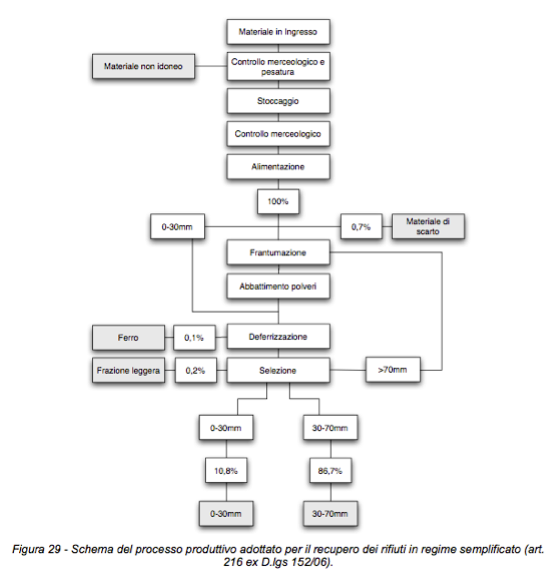

Il nucleo del ciclo consiste nella frantumazione meccanica attraverso l’utilizzo di appositi mulini, in una vagliatura in grado di separare le frazioni indesiderate leggere (legno, carta e plastiche) e nella successiva fase di vagliatura del prodotto ottenuto nelle diverse fasce granulometriche.

Il punto terminale del ciclo corrisponde con l’immagazzinamento del materiale riciclato, pronto per uscire dall’impianto ed essere avviato agli impieghi previsti oppure utilizzato nell’impianto d betonaggio per la produzione di calcestruzzi e conglomerati cementizi.

L'impianto può lavorare anche contemporaneamente diversi materiali a seconda del prodotto che si vuole ottenere ad esempio stabilizzato, ghiaia, materiale di riempimento, ecc... in relazione alla situazione delle scorte ed alle richieste di mercato.

Le macerie ed il calcestruzzo, dopo una prima frantumazione, vengono liberate attraverso una operazione di selezione meccanica, dalle scorie costituite dal ferro e, qualora necessario dal legno e plastica, queste scorie, a loro volta, vengono cedute ad altre ditte specializzate per il riutilizzo/riciclo in altri settori produttivi.

Il processo produttivo è riconducibile alla categoria di impianti fissi di riciclaggio, ovvero quelli che utilizzano la tecnologia R.O.S.E. (acronimo che sta per Recupero Omogeneizzato degli Scarti in Edilizia). Si tratta di una tecnologia relativamente recente capace di garantire, a tutt'oggi, il miglior livello qualitativo dell'aggregato riciclato prodotto.

In Fig. 30 viene illustrato lo schema di funzionamento di un tipico impianto basato sulla tecnologia R.O.S.E.. Per quanto concerne il bilancio di massa di tali impianti, si può affermare che il rendimento è molto elevato; infatti, per ogni tonnellata di materiale rifiuti da C&D in ingresso, si hanno mediamente in uscita più di 990 kg di inerte riciclato.